Deutsch

Deutsch-

English

English -

Español

Español -

Português

Português -

русский

русский -

Français

Français -

日本語

日本語 -

Deutsch

Deutsch -

tiếng Việt

tiếng Việt -

Italiano

Italiano -

Nederlands

Nederlands -

ภาษาไทย

ภาษาไทย -

Polski

Polski -

한국어

한국어 -

Svenska

Svenska -

magyar

magyar -

Malay

Malay -

বাংলা ভাষার

বাংলা ভাষার -

Dansk

Dansk -

Suomi

Suomi -

हिन्दी

हिन्दी -

Pilipino

Pilipino -

Türkçe

Türkçe -

Gaeilge

Gaeilge -

العربية

العربية -

Indonesia

Indonesia -

Norsk

Norsk -

تمل

تمل -

český

český -

ελληνικά

ελληνικά -

український

український -

Javanese

Javanese -

فارسی

فارسی -

தமிழ்

தமிழ் -

తెలుగు

తెలుగు -

नेपाली

नेपाली -

Burmese

Burmese -

български

български -

ລາວ

ລາວ -

Latine

Latine -

Қазақша

Қазақша -

Euskal

Euskal -

Azərbaycan

Azərbaycan -

Slovenský jazyk

Slovenský jazyk -

Македонски

Македонски -

Lietuvos

Lietuvos -

Eesti Keel

Eesti Keel -

Română

Română -

Slovenski

Slovenski -

मराठी

मराठी -

Srpski језик

Srpski језик

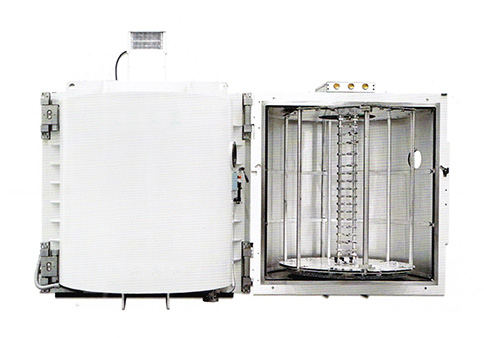

Beschichtungstechnologie für optische Vakuumbeschichtungsmaschinen

2022-06-14

Optische Vakuumbeschichtungsmaschinen sind in der Industrie weit verbreitet, wie z. B. Handykameras, Handyhüllen, Handybildschirme, Farbfilter, Brillengläser usw. Der Präzisionsstandard ist sehr hoch, und es können verschiedene Beschichtungen wie AR beschichtet werden Antireflexfolie, dekorative Kunst Kunststofffolien, Motorkeramikfolien, verbesserte reflektierende Folien, leitfähige ITO-Folien und Antifouling-Folien haben einen hohen Umsatzanteil auf dem Markt.

Welche Verarbeitungstechnologie verwendet die optische Vakuumbeschichtungsmaschine, um so viele Schichten zu beschichten?

Wenn sich die optische Vakuumbeschichtungsmaschine verflüchtigt und ansammelt, werden die Ausgangsrohstoffe im Vakuumsystem erhitzt oder negative Ionenstrahlelektronen zum Verflüchtigen gebracht. Es wird vermutet, dass sich Dampf auf der optischen Oberfläche befindet. Während des Verflüchtigungszeitraums kann entsprechend der genauen Beeinflussung der Erwärmung, des Arbeitsdrucks der Vakuumpumpe und der genauen Positionierung und Drehung des Substrats eine gleichmäßige optische Beschichtung mit einer speziellen Dicke erzeugt werden. Die Verflüchtigung hat relativ sanfte Eigenschaften, wodurch die Beschichtung immer lockerer oder poröser wird. Diese Art von loser Beschichtung hat die Fähigkeit, Wasser zu absorbieren, was den vernünftigen Brechungsindex des Films verändert, was zu reduzierten Eigenschaften führt. Flüchtige Beschichtungen können durch elektronenstrahlunterstützte Abscheidungstechnologie verbessert werden, während der der Elektronenstrahl auf die Waferoberfläche gerichtet wird. Dies verbessert die Adsorption der relativen optischen Oberflächenschicht des Quellenmaterials, was zu einer großen Menge an innerer Spannung führt, was eine höhere Dichte und längere Haltbarkeit der Beschichtung fördert.

Das hochenergetische elektrostatische Feld kann den Elektronenstrahl im Elektronenstrahl-Magnetron-Sputtern (IBS) des optischen Vakuumbeschichters beschleunigen. Diese Momentangeschwindigkeiten induzieren eine beträchtliche mechanische Energie in den positiven Ionen. Beim Zusammenstoß mit dem Quellenmaterial "zerstäubt" der Elektronenstrahl die Moleküle des Zielmaterials. Die magnetrongesputterten positiven Targetionen (Moleküle werden durch die Hydrolysezone in positive Ionen umgewandelt) besitzen auch mechanische Energie, was zu einem dichten Film führt, wenn sie mit der optischen Oberfläche in Kontakt kommen. IBS ist eine präzise und wiederholbare Technik.

Optischer Vakuumbeschichter Plasma-Magnetron-Sputtern ist ein allgemeiner Begriff für eine Reihe von Technologien wie High-End-Plasma-Magnetron-Sputtern und Magnetron-Sputtern. Egal um welche Art von Technologie es sich handelt, sie beinhaltet die Erzeugung von Plasma. Positive Ionen im Plasma werden in das Quellenmaterial beschleunigt, kollidieren mit losen, energetischen positiven Ionen und sputtern dann mit Magnetron auf die gesamte optische Zielkomponente. Obwohl verschiedene Arten des Plasma-Magnetron-Sputterns ihre einzigartigen Eigenschaften, Vor- und Nachteile haben, können wir diese Technologie miteinander kombinieren, da sie das gleiche Prinzip haben, der Unterschied zwischen ihnen, vergleichen Sie diese Art der Beschichtungstechnologie und das Papier. Die anderen Beschichtungstechniken, die behandelt werden unterscheiden sich viel weniger voneinander.

Im Gegensatz zur Verdampfungsabscheidung verflüchtigt sich das für die Molekularschichtabscheidung (ALD) verwendete Ausgangsmaterial nicht aus der Flüssigkeit, sondern liegt sofort in Form eines Dampfes vor. Obwohl das Verfahren einen Dampf verwendet, sind im Vakuumsystem immer noch hohe Umgebungstemperaturen erforderlich. Im gesamten ALD-Prozess wird der Gaschromatographie-Vorläufer gemäß dem nicht verschachtelten Einzelimpuls zugeführt, und der Einzelimpuls ist selbstbeschränkt. Diese Art der Verarbeitung hat ein einzigartiges chemisches Designschema, jeder einzelne Impuls haftet nur an einer Schicht, und es gibt keine besonderen Anforderungen an die Geometrie der optischen Oberflächenschicht. Daher ermöglicht uns diese Art der Verarbeitung, die Dicke und das Design der Beschichtung in einem relativ hohen Maße zu steuern, verringert jedoch die Geschwindigkeit der Akkumulation.